OLED失效涉及的问题很多,虽然业内对此已进行了大量的研究,但失效的规律和具体机理仍然没有被完全揭示。本文,就来说一说OLED的失效问题。

一般来说,只要不是由于元件的结构和材料等基本性质所造成的元件衰退,通常就被归类为非本质劣化。

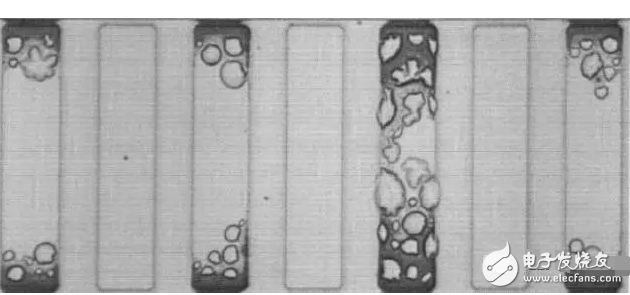

而非本质劣化最重要的表现在黑点的增加,当不发光区域逐渐增加时,将会造成OLED发光的区域相对的减少,进而影响寿命的问题。

OLED器件中所用的材料大部分是对水汽和氧气极度敏感的,如果器件没有封装,很容易在其发光区域发现很多黑色的不发光区域,而且黑色的不发光区域会跟着时间的增加而慢慢变大。

黑域的半径大致与时间的二次方根成正比关系,这似乎意味着黑色不发光区域的形成与某种扩散机制有关。

由于当黑色不发光区域增大到某些特定的程度时,我们用肉眼便可看到,所以OLED器件的寿命问题最早从研究黑点开始的。

虽然可以对器件由于外界干扰所造成的不发光区域的原因进行相对有效控制,但是发现器件的发光区域即使没有黑点的产生,其亮度也会随时间而衰退。

显然,这种现象不是由于外界所造成的,它是器件的本质老化,或是说由于材料本身的原因所造成的衰退。

现在还没形成一个非常明确和完美的理论来解释目前OLED器件的劣化问题,这也说明OLED器件本质劣化因素的复杂程度。

很多研究表明影响有机EL器件寿命的因素之一是水分子和氧气的存在对有机EL材料的作用,特别是水分子起了很大的作用。

但是对于水分子和氧气是怎样使有机层发生明显的变化的,国内外的许多文章提到过这方面的问题,如有机层的氧化等,但具体的过程不得而知。

封装好的OLED器件在放置一段时间后,有发光面积减小甚至不能点亮的现象。

经观察发现这样的器件的粘接后盖和镀有器件材料的玻璃前盖的环氧树脂有空洞。

这意味着封装气密性不佳,空气与器件有非间接接触的可能。器件发光面积的减小,很可能与这样的粘结层空洞有关。

氧气和水汽经由通道进入器件内部,对器件的性能产生一定的影响,使器件的发光面积发生变化。

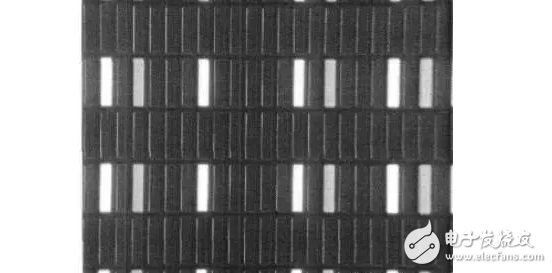

器件开封后立即拍摄,因为器件开封后仅仅在空气中暴露了几分钟的时间,所以能看到其发光区域为较为完整的矩形,四角棱角分明,亮度均匀,红绿蓝三种颜色相互交替。

器件面积的缩小是从器件边缘四角开始。这是因为氧气水汽主要是通过器件边缘侵入器件内部。

实验排除了氧气的影响,单独考察水汽对器件的影响。通过以下操作得到潮湿氮气环境:

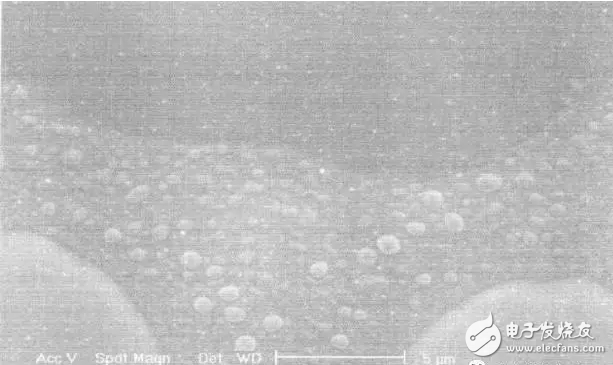

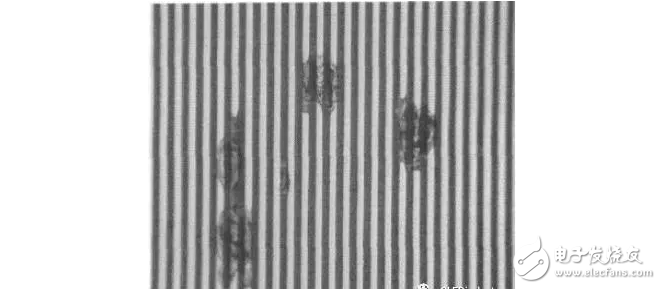

通过对失效后器件的观察发现,三种颜色的器件的阴极都有不同程度的气泡状突起结构。边缘和四角处的阴极颜色发生了变化,在器件内部则随机分布着气泡。

阴极颜色发生明显的变化的原因,主要是氧气从边缘进入器件内部,与阴极作用,使阴极发生氧化由此产生不发光区域。

阴极上气泡产生的原因是由于制作器件的时候,一些微小的灰尘颗粒先于阴极沉积到有机层上,而形成针孔,又因为水汽很容易吸附在器件表面,通过Al电极表面的针孔进入器件内部,在电流的作用下分解,分解出来的气体因为高温膨胀就会向AI电极产生一定的压力,使Al电极和有机层分离,由此产生气泡。

气体将阴极顶起,从而形成空洞的凸起结构。阴极与有机层分离,电子的注入受一定的影响,因此导致器件上出现不发光区域。

水对器件发光面积退化的影响比氧气的更明显,快速,在水和氧气的共同作用下,器件将很快失效。因此器件封装的气密性对OLED的稳定性非常重要。

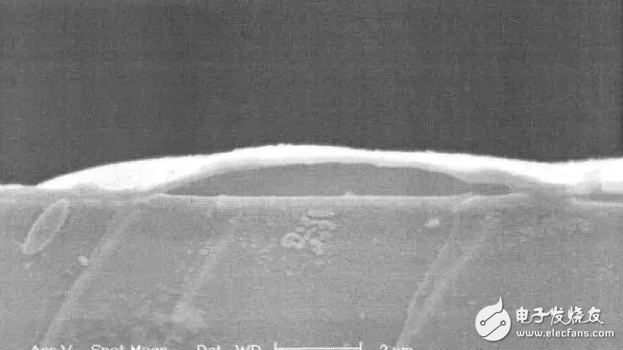

有机材料和金属电极间界面很不平整,当器件工作时,形成不均匀的电场,导致某些点电流过大、短路成为“热点”,氧化金属电极引起失效,形成黑斑。

同时局部过热使得有机材料发生熔融,而凸起的气泡为熔融有机材料的流动提供了空间,于是出现了上图所示的情况,观察到有机材料的溢出,器件上气泡面积超出器件边缘的情况。

水汽和氧气对器件面积退化速率有很大的影响。在有水汽的情况下,通电会导致水分解产生气体将阴极金属层顶起,同时为局部过热导致的熔融态有机物流动提供了空间。

未通电区域则有几率发生有机物的结晶,也会影响器件发光性能。氧气则会氧化阴极材料和有机层,导致不发光区域的产生。

OLED为多层有机薄膜器件,使得对OLED的结构几乎没办法用传统的表征手段做多元化的分析,而各层膜厚度的不同会对OLED的性能产生重要影响。

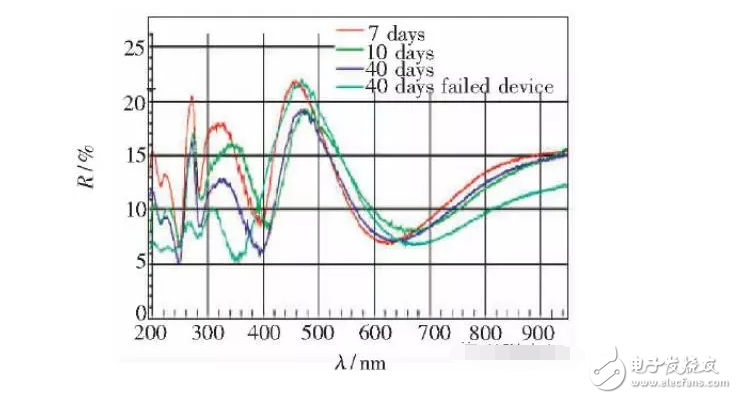

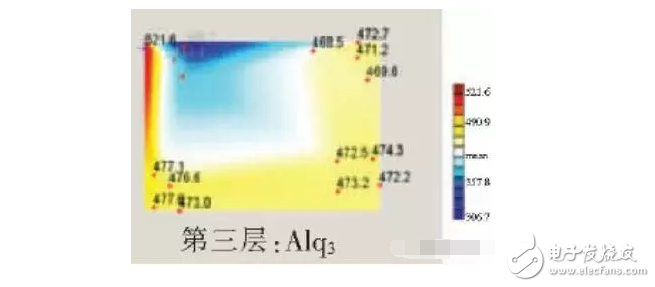

利用薄膜分析仪对经过室温老化7,10,40天的样品行测试,得到样品的反射率曲线,如下图所示。

为加速器件失效,对老化40天器件的一点通电使其失效,对这个失效点的反射率来测试,并与未失效的器件的反射率图谱进行比较。

选取老化40天的完好样品和失效样品进行进一步的厚度对比测试。老化40天后经过通电失效的样品的厚度测试如图所示。

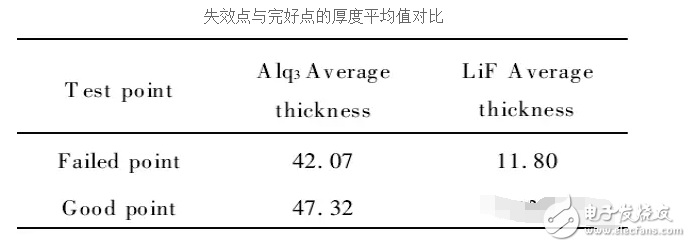

下面的表格是厚度平均值对比表(失效点与其他部分12个完好点)。为减小计算量,经过多次试验后将ITO层和NPB层的厚度固定,只对另两层的厚度进行计算拟合分析。

电极引线是连接电压驱动与发光器件的电极的部位,其腐蚀直接破坏驱动与OLED器件之间的电连接因此导致器件失效。

因此找出电极引线腐蚀发生的机理并提出控制方案以减少此类现象的发生,对提高OLED的可靠性至关重要。

ITO因具有对可见光和近红外光透明和高电导率的特点而被大范围的应用于光电器件中,OLED采用ITO作为透明阳极。

同时Cr在空气中或在室温氧化性酸的气氛中能形成致密的表面氧化层,对许多化学介质有抗腐蚀性,在多种环境中具有优良的耐蚀性,所以也可作为引线的保护层。

将电极引线mm的小块,清洗干燥后在一侧绕上导线,并用石蜡松香混合物封装导线,防止导线mm的引线材料表面作为工作面。

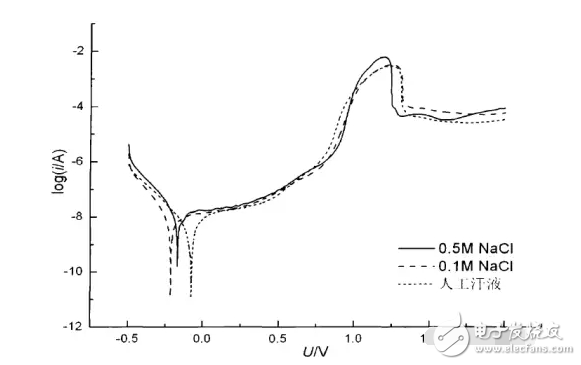

验介质为 0.5mol/L,0.1mol/L的NaCl溶液及人工汗液溶液(含有0.5%氯化钠、0.1%乳酸、0.1%尿素的去离子充气水溶液),验温度控制在25℃。

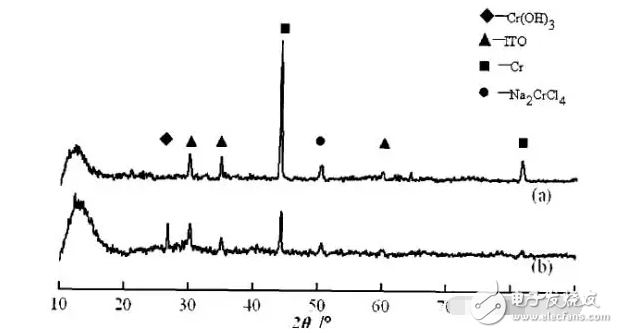

实验发现:引线样品刚发生腐蚀时,会在样品表面生成棕色液体,水份蒸发后形成一层固态腐蚀产物,残留在样品表面。为分析腐蚀产物成分,首先进行XRD测试,样品分别为未腐蚀引线样品(a)和腐蚀引线样品(b)。

样品(b)在26.77处出现了Cr(OH)3水合物的衍射峰,而在样品(a)中该峰未出现;同时,样品(b)中金属Cr在44.30和 81.72的衍射峰度都明显减弱;这说明在腐蚀过程中,引线样品中的金属Cr发生反应生成了Cr(OH)3 。

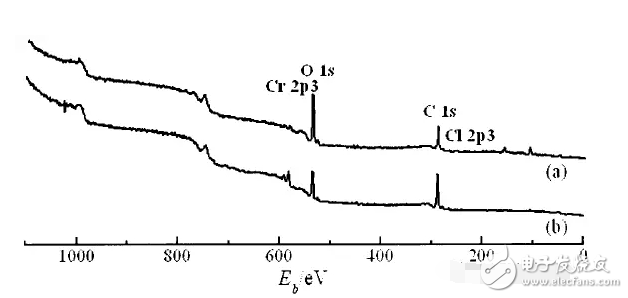

以Cls的结合能 285ev进行结合能校准,得出样品(a)中Cr的结合能峰值为 577.4ev,对应Cr2O3 ,其中Cr为正三价;样品(b)中Cr的结合能峰值为 579.6ev,对应CrO3 ,其中Cr为正六价。由此可知腐蚀过程中产生了正六价的Cr。

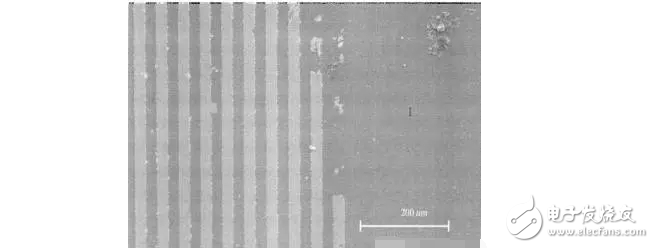

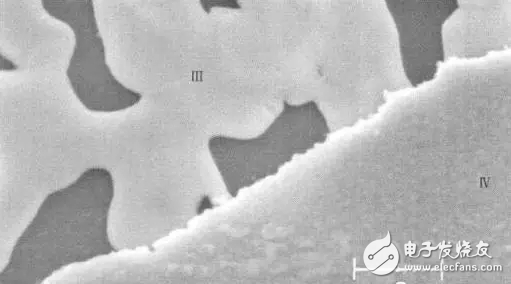

对腐蚀引线样品进行了SEM分析,仔仔细细地观察不难发现,样品明显分为3层台阶。

区域I为Cr和ITO在光刻工艺中被全部刻蚀掉的部分;区域Ⅱ为引线被完全腐蚀的区域;区域Ⅲ为未完全腐蚀区域;区域IV为未腐蚀区域。

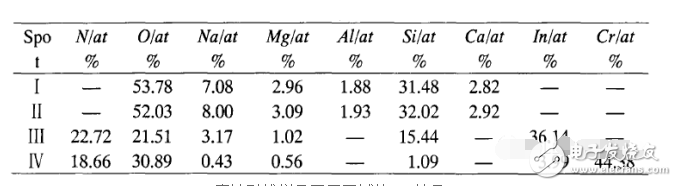

为了分辨出每层台阶的成分,EDX能谱分析腐蚀样品不一样的部位的元素,确定腐蚀样品的结构。

引线完全腐蚀的区域Ⅱ,没有Cr和In元素存在,与区域I完全相同;区域Ⅲ的能谱结果为没有Cr元素而存在In元素;区域IV为未腐蚀区域,能谱结果为Cr与In元素均存在。由此能够确定腐蚀的发生过程是从上而下:表层的Cr先发生腐蚀,然后是ITO。

在曲线的前半部分体现的是Cr镀层的性质,在反应中Cr逐渐溶解,曲线的后半部分则体现的是Cr层溶解后露出的ITO的性质。

Cr在实验介质中体现了较好的钝化特性,然而随着电极点位的升高 ,电流密度也逐渐增加,Cr的溶解速率随之增大。

在曲线M的NaCl溶液中的电流密度相比来说较高,而氯离子浓度相比来说较低的 0.1MNaCI溶液和人工汗液溶液(氯离子浓度约为0.086M)的电流密度则低得多。可见氯离子对ITO的腐蚀有着推动作用。

腐蚀过程中Cr镀层反应生成Cr(OH)3和CrO3,这是由于反应时Cr所处的电位不同所造成的:处于较低电位时,Cr以三价形式溶解;处于较高电位时,Cr发生过钝化溶解,以六价形式溶解。

Cr镀层溶解后,ITO随后发生腐蚀。其中氯离子对ITO的腐蚀有促进作用:氯离子浓度越高,ITO腐蚀速率越快。

针对以上发现,建议采取以下方式来控制电极引线、光刻工艺中残留的氯离子会造成Cr的钝化膜破坏以及加速ITO的腐蚀。建议优化清洗工艺,降低残留含量。

2、防止电极引线腐蚀的发生,关键是要控制Cr镀层的腐蚀。建议在电极部分整个涂附一层保护膜,防止Cr与吸附液体发生电化学反应。